返回列表

返回列表鋁合金零件具有較高的比強度和良好的防護性能,并且各種表面處理技術成熟,因而在航空領域應用廣泛。某零件材料為2A12,要求對其表面鍍金,工藝流程如下:裝掛→除油(60~65 °C,6~ 10 min)→混酸腐蝕(濃硝酸200 g/L,無機酸10g/L,添加劑30g/L,室溫,1 ~ 3 min)→除垢(濃硝酸500 mL/L,室溫,30~ 60s)→一次沉鋅(NaOH 400~ 500 g/L,ZnO 50~ 80 g/L,添加劑適量,室溫,30~ 60s)→脫鋅(濃硝酸500 mL/L,時間10~20s,室溫)→二次沉鋅(同一次浸鋅)→堿性化學鍍鎳(85~90 °C,5~ 10 min)→酸性化學鍍鎳(82~ 90°C, 80~ 90 min)→電鍍金(40~50°C, 5~ 10 min)。鍍金后發現零件表面有大量花斑。

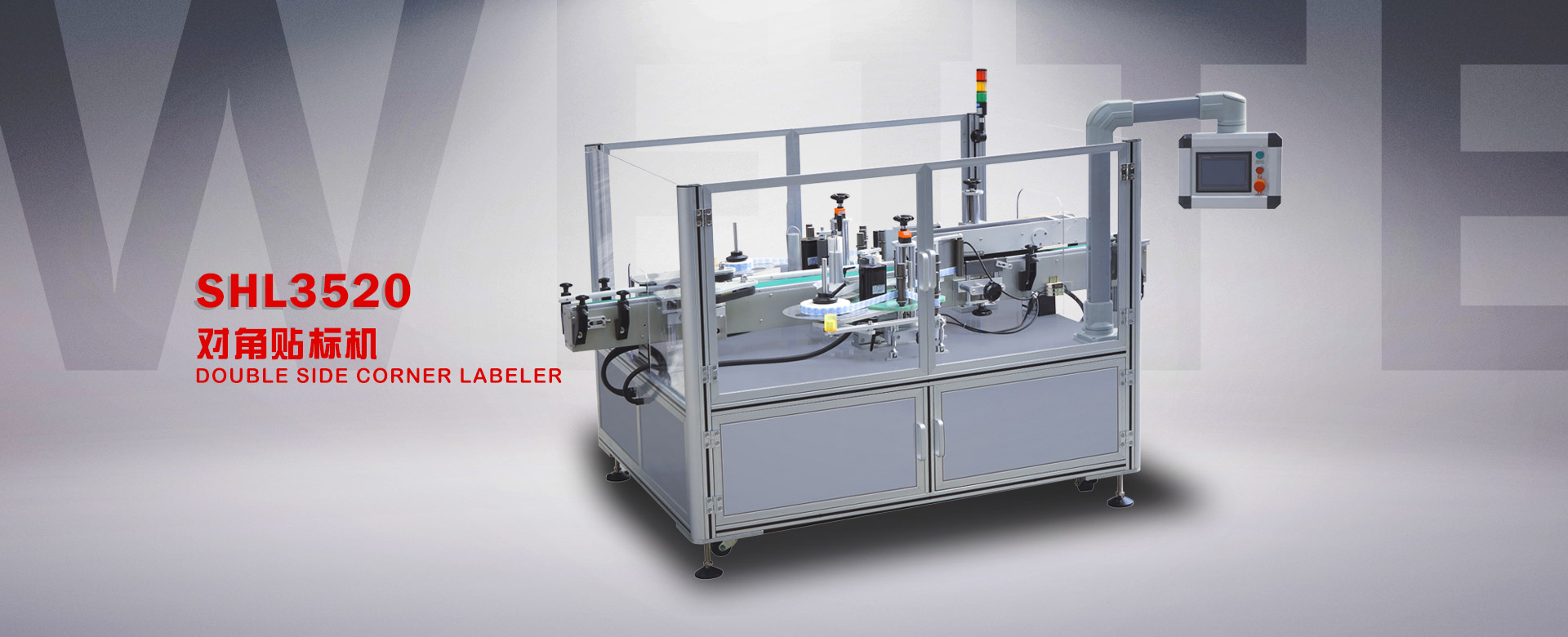

1花斑特征

如圖1所示,零件表面花斑有兩種類型: A類花斑較嚴重,有明顯的凹陷,主要分布在零件的孔和槽周圍: B類花斑較輕微,無凹陷,幾乎遍布零件表面,分布位置無規律。

2原因分析

對A類花斑故障零件進行剖切并制成金相試樣,放大500倍觀察切面形貌,發現A類花斑處的鍍層很薄(見圖2)。兩類花斑各抽取10件,用X射線測厚儀測量花斑處的鍍層厚度,列于表1。

該零件要求化學鍍鎳層和金層的厚度分別為8~ 12 μm和0.5~ 1.0μm。從表1可知,A類花斑的鍍金層厚度合格,化學鍍鎳層偏薄; B類花斑的鍍金層和化學鍍鎳層厚度則均合格。因本工藝的堿性化學鍍鎳是作為打底層,厚度僅有0.4~0.8μm,故推測導致A類花斑處的化學鍍鎳層厚度不合格主要與酸性化學鍍鎳有關。從人、機、料、法、環五個方面對導致花斑的原因進行排查。1人加工該零件的操作者未發生變動,排除人為造成花斑。2設備生產車間的其他設備未發生變動,但有大、小兩個酸性化學鍍鎳槽。采用大槽時無A類花斑,只有B類花斑;使用小槽時兩類花斑都有。觀察發現,酸性化學鍍鎳溶液通過循環過濾使溶液流動的方式進行攪拌,攪拌力度不大。當用1 mm鋁絲綁掛時,零件在流動溶液中可以稍微晃動。用掛具裝掛時很牢固,零件不晃動,而且電鍍掛具放入小槽后移動空間很小,即使手工晃動,幅度也很小,不利于零件的移動攪拌,這可能會導致化學鍍鎳過程中零件表面附著的氣泡難以脫離而產生麻點、花斑缺陷。因此化學鍍鎳槽容積小可能是導致花斑產生的原因之一。3材料各類槽液均合格,可以排除槽液的影響。操作者反映大部分零件在混酸腐蝕后表面就呈現大面積的銹蝕花斑(見圖3),這些花斑的形貌與B類花斑吻合,但與A類花斑不同。推測零件基體在鍍前發生銹蝕是導致花斑的原因。

4加工方法操作流程均按工藝要求進行,各工序的工藝參數也在要求的范圍內。跟產發現,生產過程使用了2種裝掛方式一直徑 1 mm的鋁絲綁掛和不銹鋼掛具裝掛。鋁絲綁掛的零件鍍后只有B類花斑,用不銹鋼掛具裝掛的零件鍍后則兩類花斑都存在。5環境該故障在秋冬季加工時未見發生,而發生在7-8月之間。一般6-8月是鋁合金零件銹蝕故障的高發期,并且銹蝕容易導致后續鍍層發花,因此基體發生銹蝕也是可能的原因之一。

3工藝試驗和原因排查

綜上分析,推測電鍍金層出現花斑的主要原因如下:(1)化學鍍鎳槽的選擇不合理和零件裝掛方式不合理相互影響,導致酸性化學鍍鎳過程中攪拌效果不好,使零件表面產生A類花斑。(2)在7-8月期間,基體容易發生銹蝕而使零件表面產生B類花斑。因此,針對工件不同的裝掛方式,提出解決方案,并通過試驗來驗證。1鋁絲綁掛試驗零件完成混酸腐蝕后,對有花斑的基體表面進行打磨,除去零件基體.上的銹蝕痕跡后,再用直徑1mm的鋁絲綁掛,按正常工藝流程完成鍍金。零件鍍層外觀合格,沒有花斑。2掛具裝掛試驗用掛具裝掛零件,按流程鍍金,選擇大的酸性化學鍍鎳槽,在化學鍍鎳過程中每隔5 min手工晃動零件。后續鍍金層沒有A類花斑,只有B類花斑。零件經混酸腐蝕后,打磨有花斑的基體以除去表面銹蝕痕跡,再用掛具裝掛,按正常的工藝流程完成鍍金。期間也選擇大的酸性化學鍍鎳槽,在化學鍍鎳過程中每隔5 min手工晃動零件。最終得到外觀合格、沒有花斑的鍍金層(見圖4)。

4討論與改進

酸性化學鍍鎳過程中伴隨析氫副反應,溶液攪拌力度不夠時,零件表面會附著氫氣泡,當氣泡長大到一定程度時會脫附而形成麻點缺陷,即A類花斑。吸附氣泡處的零件表面與化學鍍鎳液之間被氣泡隔離,化學鍍鎳反應受阻,因而該處的化學鍍鎳層偏薄。麻點缺陷在電鍍生產中比較常見,在加工過程中選用大的鍍槽并且采用壓縮空氣攪拌、機械攪拌或定期晃動零件,使零件得到有效攪拌,再無A類花斑出現。夏季人體排汗量大,鋁合金零件被人手接觸后其表面殘留的汗漬中的CI以及炎熱潮濕的環境會加速鋁合金的銹蝕。因此,每個工序之后都要用去離子水清洗零件,防止零件表面殘留切削液、汗漬及其他容易導致零件銹蝕的物質。在轉下道工序期間如果不能及時安排加工,應做好防銹措施。如果零件表面已發生銹蝕,應打磨除掉銹蝕產物后才能進入下道工序,以避免B類花斑出現。采取上述措施后,零件的合格率從12%提高到100%。